Elektroauto-Batterien mögen keine Temperaturextreme. Um sie sowohl im Hochsommer als auch bei winterlichem Frost im klimatischen Wohlfühlbereich zu halten, ist ein leistungsfähiges Thermomanagement nötig. Dessen Potenzial ist noch lange nicht ausgeschöpft, hoffen Hersteller und Zulieferer. Neben den Reichweiten sollen die anstehenden Verbesserungen vor allem die Ladegeschwindigkeit steigen lassen.

"Der Kühlung der Batterie wird oft nicht genügend Aufmerksamkeit geschenkt. Viele Leute konzentrieren sich auf die Zelle selbst und ihre Chemie. Aber die Kühlung ist ebenfalls extrem wichtig für Leistungsfähigkeit und Lebensdauer der Batterie", wirbt Christophe Périllat, Vorstandschef des Zulieferers Valeo für das aus seiner Sicht zu wenig diskutierte Thema. Nicht ganz unvoreingenommen – sein Unternehmen zählt zu den größten Anbietern von Thermomanagementsystemen – aber auch nicht grundlos, wie beispielsweise ein Blick auf die Frühphase des modernen E-Autos zeigt.

Wie wichtig eine gute Temperaturregulierung für den Akku ist, musste zum Beispiel Elektroauto-Pionier Nissan schmerzhaft lernen. Der Kompaktwagen Leaf verzichtet auf eine aktive Kühlung zur Klimatisierung des Batteriepakets, das sich dadurch vor allem auf längeren Strecken nur schwer herunterkühlen konnte. Ging es dann an eine Schnellladesäule, lud der überhitzte Speicher nur im Schneckentempo Strom nach. Statt der theoretisch möglichen Ladeleistung von bis zu 50 kW senkte die Lademanagement-Software der Realwert auf um die 20 kW, um Schäden am Akku zu vermeiden. Die Standzeit am Stecker verdoppelte sich dadurch mindestens. "Rapidgate" nannte die enttäuschte Kundschaft ab 2018 das Phänomen, das vor allem in den heißen und staureichen Teilen der USA am Image des Nippon-Stromers nagte – abgeleitet von "Watergate" und "rapid charging", also Schnellladen.

Flüssigkühlung ist Branchenstandard

Dass zu viel Wärme beim Schnellladen gefährlich ist, gilt nicht nur für Nissan, sondern ist ein physikalischer Grundsatz, der vor allem beim Nachtanken zum Problem wird. "Je kürzer die Ladezeit, desto mehr erwärmt sich die Zelle. Wenn man sie zu sehr erhitzt, zerstört man sie von innen", erläutert Périllat. Die Hitzeanfälligkeit der Zellen ist eines der größten Hindernisse beim Verkürzen der Ladezeiten. Pkw-Schnellladesäulen kommen mittlerweile serienmäßig auf bis zu 400 kW Leistung, viele Autos regeln aber aus Batterieschutz-Gründen schon deutlich unter 200 kW ab. Richtig kurze Ladezeiten sind so nicht zu erreichen. Nissan linderte beim Leaf das Temperatur-Problem zwar durch eine etwas großzügiger agierende Lade-Software, wirklich beheben ließ es sich aber ohne fundamentalen technischen Eingriff nicht. Beim ihrem neuesten E-Mobil, dem Crossover Ariya, setzen die Japaner daher auf eine Flüssigkühlung, die sich generell zum Branchenstandard entwickelt hat.

Von den rund 200 aktuell in Deutschland verfügbaren E-Autovarianten setzen nur noch wenige Modelle nicht auf die aktive Temperaturregulierung per Flüssigkeit. Renault etwa nutzt beim Kleinwagen Zoe stattdessen eine Luftkühlung, VW spart sich bei dem für den Stadtverkehr optimierten E-Up die aktive Kühlung gleich komplett. Bei allen anderen aktuellen E-Automodelle ist die aktive Flüssigkühlung Standard. Mit ihrer Hilfe kann der Akku nicht nur wirkungsvoll heruntergekühlt, sondern auch beheizt werden. Das ist vor allem im Herbst und Winter wichtig, denn Lithium-Ionen-Batterie funktioniert nur im Temperaturfenster zwischen 20 und 40 Grad Celsius optimal – sowohl was die Energieabgabe beim Fahren, aber vor allem was die Energieaufnahme während des Ladens betrifft. Neuere Elektroautos nutzen das Temperaturmanagement daher auch dafür, den Speicher vor dem geplanten Ladestopp klimatisch vorzukonditionieren. Das anschließende Stromtanken geht dann deutlich schneller als bei einem kalten Akku.

Obwohl sich die aktive Flüssigkühlung in den vergangenen Jahren durchgesetzt hat, gibt es noch viel Optimierungspotenzial. "Wenn Sie eine perfekte Kühlung haben, können Sie doppelt so schnell laden wie mit einer weniger leistungsfähigen Kühlung", so Périllat. Gemeinsam mit dem französischen Mineralöl- und Energieunternehmen Total hat Valeo daher ein neuartiges Kühlsystem entwickelt, bei dem die Zellen in einer neuartigen, dielektrischen Kühlflüssigkeit "baden". Diese innere Kühlung soll im Vergleich zu einer Außenkühlung eine besonders effektive Wärmeabfuhr aus der Batterie ermöglichen. Eine Serieneinführung könnte in Kürze erfolgen.

Mahle setzt auf kompakte Konstruktion

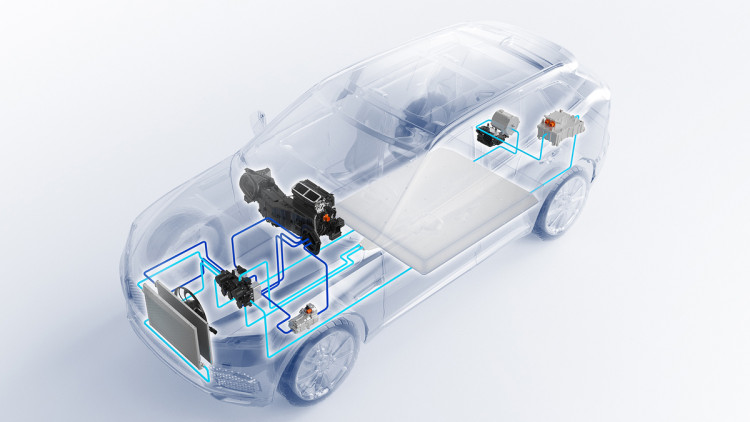

Aber auch durch weniger grundlegende Eingriffe sind Verbesserungen möglich. Der Stuttgarter Zulieferer Mahle will durch kompakte Konstruktion Kosten und Komplexität des Kühlsystems senken und gleichzeitig die Effizienz erhöhen. So sind beispielsweise Wärmetauscher, Kühlmittelpumpen, Kondensator, Chiller, Sensorik und Ventile in einer Einheit zusammengefasst. Das soll Kosten senken und Effizienz erhöhen. Bis zu 20 Prozent mehr Reichweite gegenüber einer reinen E-Heizer-Architektur verspricht das Unternehmen. Die höhere Kühlperformance verbessere zudem die Schnellladefähigkeit.

Zusätzlich werden Thermomanagementsysteme immer intelligenter und umfassender. Die aus der Batterie abgeführte Wärme etwa wird an anderer Stelle genutzt, etwa im Winter zum Aufheizen des Innenraums, zum Beispiel in Kombination mit einer Wärmepumpe. Die benötigt dann nur wenig Strom, um mit allen vorhandenen Wärmequellen in und außerhalb des Fahrzeugs den Innenraum aufzuheizen. Während die Klimatisierung des Antriebs und die des Innenraums bei Verbrenner-Fahrzeugen noch klar getrennt waren, werden sie beim E-Mobil zunehmend zusammen gedacht, um möglichst effiziente und günstige Lösungen zu finden.