Nach anfänglicher Skepsis hat sich die Hybridtechnologie mittlerweile etabliert. Allerdings nutzen die meisten Hybridmodelle Verbrennungsmotoren aus der Großserie, die mit einem Hybridmodul kombiniert werden. Mahle geht nach eigenen Aussagen nun einen anderen Weg.

Die Stuttgarter haben einen eigens für den elektrifizierten Antrieb entwickelten Verbrennungsantrieb mit einem Elektromotor entwickelt. In diesem Konzept arbeitet ein Ein-Liter-Turbomotor mit zwei Zylindern als eine Art "Reichweitenverlängerer" mit einem Elektromotor zusammen, der für eine Reichweite von rund 80 Kilometern ausgelegt ist. Die Kraft wird über ein Zwei-Gang-Getriebe übertragen. "Bei Bedarf können wir auch auf vier Gänge übergehen", erklärte Martin Berger, Leiter Engineering Services bei Mahle Powertrain. Der Zweizylinder läuft als Zweiventiler im Miller-Zyklus und "erreicht durch die vereinfachte Technik und das Weglassen von Komponenten Kostenvorteile in Höhe von bis zu 30 Prozent", bilanziert Berger.

Mangelerscheinungen bei den Leistungswerten soll es nicht geben. Zwischen Null und 100 km/h vergehen neun Sekunden und die Höchstgeschwindigkeit gibt Mahle mit 180 km/h an. Die Abgaswerte sollen bei weniger als 50 Gramm je Kilometer liegen. Der neue Antrieb, so glaubt Mahle, eignet sich für kompakte Crossover-Modelle.

Prototyp einer neuen 48-Volt-Batterie für Mild-Hybrid-Modelle

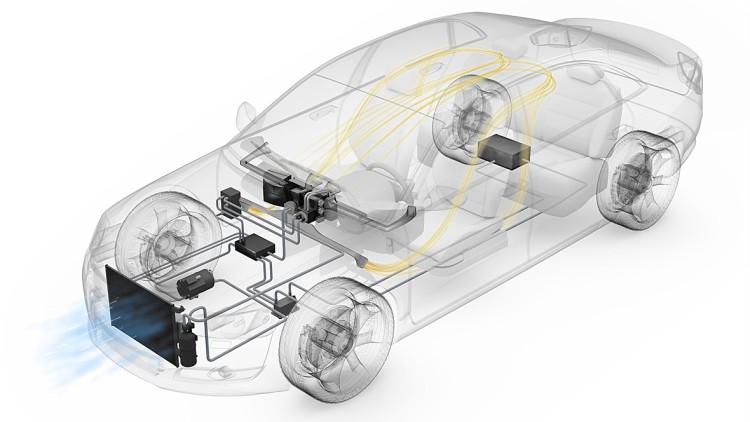

Neben dem vollständigen Hybridantrieb hat Mahle jetzt auch den Prototyp einer neuen 48-Volt-Batterie für Mild-Hybrid-Modelle vorgestellt. Dank verbesserter Batteriekühlung und Zellchemie könnten die so ausgerüsteten Fahrzeuge zwischen zwölf und 15 Prozent Kraftstoff einsparen. Die "milden Hybride" müssen während den Verzögerungsphasen schnell und mit hohem Wirkungsgrad Energie rekuperieren. Aus Sicht der Stuttgarter waren allerdings die bisher angebotenen Energiespeicher wenig geeignet, darum entschlossen sich die Stuttgarter dazu, entsprechende Akkus selbst zu entwickeln.

Zur Optimierung der Batterie-Lebensdauer entwickelten die Mahle-Ingenieure eine spezielle Kühltechnik, bei der die herkömmliche Luftkühlung durch eine Kühlflüssigkeit ersetzt wird. Bei hohen Außentemperaturen kann die Flüssigkeit im Klimasystem des Fahrzeugs zirkulieren. Um dies zu erreichen, musste das Kühlmittel allerdings von den Zellen getrennt werden.

Kleinerer Energiespeicher

Die "Reichweitenangst" gehört zu den größten Hindernissen der Elektromobilität. Statt Batterien immer größer, kostspieliger und schwerer zu gestalten, um zusätzliche Reichweite zu gewinnen, könnten bei dieser Entwicklung die Energiespeicher um 40 Prozent kleiner ausfallen und sich gleichzeitig deutlich schneller wieder aufladen lasen. Auf diese Weise werde der CO2-Abdruck des Elektromobils reduziert und zugleich die knapper werdenden Rohstoffe eingespart.

Beim Schnellladen steigt die Temperatur in den Akkuzellen schnell an, sodass sie sich bald aus dem schnellen Laden verabschieden. Um dies zu verhindern, entstand in Stuttgart ein leichtes und widerstandsfähiges Batteriegehäuse aus faserverstärktem Kunststoff, in dem die Batteriezellen von einer Kühlflüssigkeit umspült werden. Zusammen mit der kleineren Batterie entstehen so als Nebenprodukt deutliche Gewichtsvorteile. Ein derart ausgerüstetes Elektromobil müsse zwar häufiger an den Lader, könne aber dank der neuen Kühltechnik die Vorteile des schnellen Ladens vollständig ausnutzen.

Nach Angaben von Mahle sind die Akkus innerhalb von fünf Minuten wieder aufgeladen. Gleichzeitig spare die Entwicklung auch Kosten. "Nicht nur die moderaten Produktionskosten, sondern auch der Verzicht auf kostspielige, leistungsstarke Batterien tragen dazu bei, erschwingliche elektrische Fahrzeuge auf breiter Front auf den Markt zu bringen", erklärte Ottmar Scharrer, Leiter Forschung und Vorausentwicklung bei Mahle. (tm)