Kurzfassung

IRS Bayertz in Düsseldorf ist ein Vorzeigebetrieb, was Energiesparmaßnahmen angeht. Der K&L-Betrieb produziert ein Drittel seines benötigten Stroms selbst und setzt auf die aktuelle Technik in der Werkstatt.

Lackierkabinen, Schweißgeräte, Beleuchtung - in einem K&L-Betrieb ist der Energieverbrauch hoch. Umso wichtiger ist es daher in Zeiten hoher Stromkosten, Energiesparmaßnahmen umzusetzen. IRS Bayertz in Düsseldorf ist hier wegweisend und gehört zur IRS-Gruppe, die deutschlandweit 30 K&L-Standorte sowie 27 Standorte für Aufbereitung und Smart Repair betreibt. Die IRS-Group hat sich auf die Instandsetzung und Aufbereitung von Pkw und Nutzfahrzeugen spezialisiert. Am Standort in der Lierenfelder Straße in Düsseldorf arbeiten allein 60 Mitarbeiter.

Nachhaltigkeit im Fokus

Energiesparen ist hier Teil der DNA. "Wir sind europäischer Marktführer und haben uns schon vor der Corona-Krise dem DNK (Deutscher Nachhaltigkeitskodex) verschrieben", erklärt Ulrich Stoll, Leiter Key Account Management Deutschland ( siehe Interview auf S. 35). So gilt hier das Prinzip "Instandsetzen vor Erneuern". Kleinere Dellen und Kratzer werden dank Smart Repair ebenso behoben wie größere Blechschäden an der Karosserie. Um den Energiebedarf niedrig zu halten, setzt der Betrieb zudem auf ein Bündel an Maßnahmen. Auf den Dächern, die ringsum IRS Bayertz über den Parkplätzen errichtet wurden, sind Fotovoltaik-Module mit einer Leistung von insgesamt 63 kWp installiert. Diese speichern den produzierten Strom in einen acht Tonnen schweren Energiespeicher ein, der 552 kWh aufnehmen kann - das entspricht einem halben Megawatt. Laut Ulrich Stoll ist das in Düsseldorf und Umgebung nahezu einzigartig. "Mehr als ein Drittel unseres Stromverbrauchs können wir damit über das Jahr gerechnet abdecken", erklärt Stoll. Der Speicher hat aber noch eine andere wichtige Funktion: Lastspitzen im Stromnetz, wie sie beispielsweise beim Einschalten vom Luftkompressor entstehen, gehören damit der Vergangenheit an.

K&L-Betrieb IRS Bayertz Energiesparmaßnahmen

Bildergalerie

Bildergalerie

- Ausgabe 12/2022 S.34 (244.9 KB, PDF)

Auch bei den Verbrauchern wurde bei IRS Bayertz darauf geachtet, dass diese energiesparend arbeiten. Die technische Ausstattung ist "State of the Art". Die Kompressoren für die benötigte Druckluft im Betrieb wurden durch neueste Modelle mit bedarfsgerechter Leistung ersetzt und die Druckluftleitungen wurden ebenfalls durch Metallleitungen getauscht. Undichtigkeiten gehören hier der Vergangenheit an. Bei der Beleuchtung wurden sämtliche Leuchstoffröhren durch LED- Lampen ersetzt, die deutlich weniger Energie benötigen.

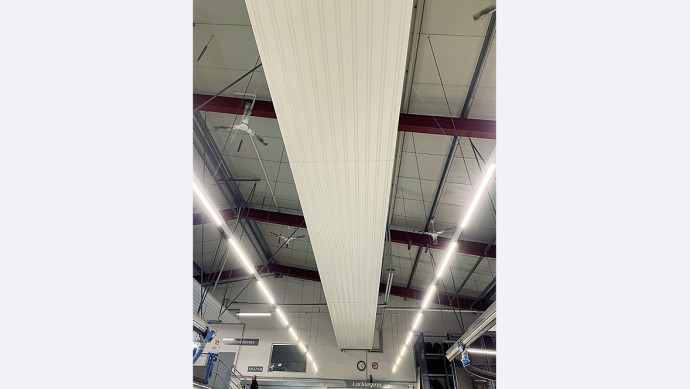

Pfiffig ist auch die Heizung: Die Abwärme der Luftkompressoren für die Drucklufterzeugung erhitzt über einen Kreuzstromwärmetauscher das Wasser in den vorbeiführenden Leitungen. Das erwärmte Wasser wird dann in den Deckenstrahlplatten zur Heizung des gesamten Betriebs genutzt. Deckenventilatoren darüber sorgen dafür, dass die aufsteigende Wärme wieder nach unten gelangt und verteilt wird.

Fragen an ...

asp: Herr Stoll, warum hat die IRS-Group den Standort auf Energieeffizienz getrimmt?

Ulrich Stoll: Unsere Aufwendungen zum Energiesparen haben wir umgesetzt, weil wir einen deutlichen Beitrag zu einer nachhaltigen Entwicklung in der Branche leisten wollen. Unsere Konzepte in den Standorten sind darauf ausgelegt, ein so weit wie technisch umsetzbares CO2-neutrales Arbeiten zu ermöglichen.

asp: Wie erreichen Sie das?

U. Stoll: Am Standort in Düsseldorf haben wir ein Speichersystem mit über einer halben Megawattstunde zusammen mit einer Fotovoltaikanlage mit 63 kWp Leistung. Parallel zum Stromspeicher gibt es zwei USV-Systeme für eine unterbrechungsfreie Stromversorgung. Derartige Systeme zur unterbrechungsfreien Stromversorgung gibt es oft in Krankenhäusern, um bei Störungen im Stromnetz die Versorgung elektrischer Lasten sicherzustellen.

asp: Haben Sie einen Tipp für Werkstätten, wie sich Strom einsparen lässt?

U. Stoll: Ein guter Tipp ist es, sich die Kompressoren zur Drucklufterzeugung einmal näher anzusehen. Die sind meistens überdimensioniert und brauchen dadurch viel Energie. Auch Lecks in den Druckluftleitungen sollten unbedingt vermieden werden. Wir konnten durch den Austausch unserer Kompressoren und Luftleitungen rund 30 Prozent Energiekosten einsparen.