Turbolader sind aus modernen Motoren nicht mehr wegzudenken: Ohne sie ließe sich aus geringen Hubräumen niemals die Leistung herausquetschen, die heute auf der Tagesordnung steht. Denn der Turbolader kann die Verbrennungsluft für den Motor verdichten und damit im Vergleich zu Saugmotoren die Zylinder besser füllen. Gleichzeitig gehen auch Verbrauchs- und Emissionswerte zurück, was den Einsatz des Turboladers notwendig macht, um moderne Abgasnormen zu erfüllen. Auch der Siegeszug des Dieselmotors wäre - von der aktuellen Krise des Selbstzünders einmal abgesehen - ohne Turboaufladung niemals möglich gewesen. Die Bedeutung der Aufladung wird weiter zunehmen: Geht es nach aktuellen Prognosen, werden bis 2020 rund die Hälfte aller Verbrennungsmotoren für Pkw einen Turbolader besitzen.

Von variabel bis elektrisch

Im Pkw-Bereich kommen im Regelfall Abgasturbolader zum Einsatz, die einen Teil der Abgasenergie zum Antrieb einer Turbine nutzen. Der Abgasstrom versetzt dabei das Turbinenrad in Rotation. Auf der Welle des Turboladers ist gegenüber der Turbine ein Verdichter montiert, der die Verbrennungsluft ansaugt und sie in verdichteter Form dem Motor zuführt. Damit der Turbo optimal funktioniert, muss der Ladedruck des Abgasturboladers an die Motorlast und die Motordrehzahl angepasst werden. Dafür ist eine Ladedruckregelung notwendig, die im einfachsten Fall aus einem Bypass-Ventil ("Wastegate") besteht. Es wurden jedoch noch weitere Konzepte entwickelt: In modernen Dieselmotoren kommt für die Ladedruckregelung eine verstellbare Turbinengeometrie (VTG) mit drehbaren Leitschaufeln zum Einsatz. Die verstellbare Turbinengeometrie ermöglicht es, den Strömungsquerschnitt der Turbine in Abhängigkeit des Motorbetriebspunktes zu verstellen. Dadurch wird die gesamte Abgasenergie genutzt und der Strömungsquerschnitt der Turbine kann für jeden Betriebspunkt eingestellt werden. Damit lässt sich der Wirkungsgrad des Turboladers und damit des Motors verbessern. Auch Kraftstoffverbrauch und die Emissionen können mit VTG-Ladern gesenkt werden. Für den Fahrspaß ist ebenfalls gesorgt, denn bereits bei niedrigen Drehzahlen liefert der Motor ein hohes Drehmoment.

VTG-Turbolader werden mittlerweile auch für Benziner angeboten, beispielsweise vom Hersteller BorgWarner. Da im Ottomotor höhere Abgastemperaturen vorherrschen, war es lange Zeit nicht möglich, zuverlässige Verstellschaufeln zu entwickeln. Dank des Einsatzes von hochwarmfesten Stählen ist das nun realisierbar. Beispielsweise nutzt VW im neuen 1.5-TSI-BlueMotion-Motor erstmals einen VTG-Lader von Honeywell. Bei Honeywell heißt diese Technik zwar VNT ("Variable Nozzle Turbine"), ist aber im Endeffekt dieselbe Technik wie bei der variablen Turbinengeometrie.

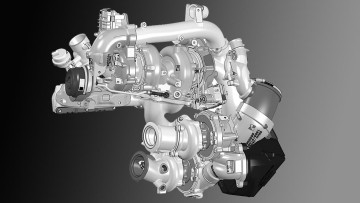

Ein weitere Möglichkeit zur homogeneren Leistungsentfaltung bei Turboladern sind zweistufige Lader, die jedoch deutlich aufwendiger konstruiert sind. Dabei kommen unterschiedliche Varianten wie Bi-Turbolader mit Registeraufladung oder sequentieller Aufladung zum Einsatz, die sich durch Anordnung und Bauart unterscheiden. In BorgWarners "R2S"-Turboladersystem arbeiten beispielsweise zwei verschieden große, in Reihe geschaltete Turbolader zusammen und liefern so hohe Ladedrücke und eine gleichmäßige Kraftentfaltung über das gesamte Drehzahlspektrum hinweg. Während der kleinere Turbolader für die Hochdruckstufe über die VTG-Technologie verfügt, ist der größere, wassergekühlte Turbolader für die Niederdruck-Abgasrückführung optimiert. Dabei reagiert der elektrisch betätigte VTG-Turbolader bei niedrigen Drehzahlen besonders schnell, was für rapiden Ladedruckaufbau und beinahe augenblickliche Beschleunigung sorgt. Bei steigender Motordrehzahl leitet ein Bypass den Abgasstrom schrittweise zum größeren Niederdruckturbolader um, bis dieser die Arbeitslast komplett übernimmt.

Ein anderes Konzept verfolgen Twin-Scroll-Lader, die eine Alternative zu Bi-Turbo-Konzepten mit zwei parallel angeordneten Abgasturboladern darstellen. Das Spiralgehäuse der Twin-Scroll-Turbine wird durch einen Flutenteiler in zwei parallel verlaufende Strömungskanäle eingeteilt. In Verbindung mit einem zweiflutigen Abgaskrümmer ermöglicht dies eine getrennte Zuführung der Abgase auf das Turbinenlaufrad. Dadurch soll die gegenseitige negative Beeinflussung der einzelnen Zylinder beim Ladungswechsel vermieden werden.

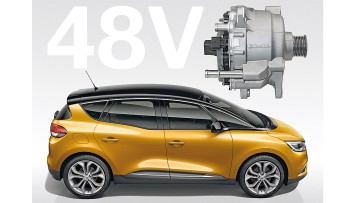

Eine weitere technische Innovation sind elektrisch angetriebene Turbolader, die beispielsweise von BorgWarner mit dem "eBooster" oder von Valeo bereits im OE-Bereich angeboten werden. eBooster kommen im neuen Audi A8 oder in der S-Klasse von Mercedes zum Einsatz. Ein elektrischer Lader ist unabhängig vom Ladedruck des Abgasstroms und wird verwendet, um bereits im niedrigen Drehzahlbereich einen Ladedruck zu erzeugen. Das gefürchtete Turboloch ist damit passé. Im Regelfall übernimmt dann in höheren Drehzahlen wieder ein konventioneller Lader. Obwohl die Technik auch im 12-Volt-Bordnetz funktioniert, ist für die maximale Leistungsausbeute ein 48-Volt-Bordnetz erforderlich.

Für die Lebensdauer ausgelegt

Moderne Turbolader können Drehzahlen bis zu 290.000 Umdrehungen pro Minute erreichen. Trotz dieser Belastung sind sie für die Lebensdauer des Motors konstruiert. Um die hohen Drehzahlen zu überstehen, muss die Turboladerwelle in einem hydrodynamischen Gleitlager gelagert werden. Einige Turbolader haben außer den Ölversorgungsanschlüssen auch Anschlüsse für den Kühlwasserkreislauf. Teilweise werden zusätzlich zu den Gleitlagern ein oder zwei keramische Kugellager eingesetzt. Kugelgelagerte Turbolader haben einen geringeren Rollwiderstandskoeffizienten, was sie schneller ansprechen lässt. Das beschleunigt den Drehzahlanstieg des Laders und lässt den Ladedruck früher einsetzen.

BorgWarner bietet als neueste Entwicklung ein Wälzlagersystem für Turbolader. Durch die Konstruktion und den Einsatz von Hochleistungswerkstoffen soll dadurch eine noch geringere Lagerreibung und eine bessere Rotordynamik als bei herkömmlichen Gleitlagern möglich werden. Durch die Lösung kann auch der Abstand zwischen Verdichtergehäuse und Rad minimiert werden, was einen weiteren Vorteil gegenüber Gleitlagern ist, bei denen die Rotordynamik größere Abstände erforderlich macht. Die Minimierung des Abstands vergrößert den thermodynamischen Wirkungsgrad des Systems, was zu einer besseren Leistung des Turboladers beiträgt. Laut BorgWarner wird auch die Motorleistung erhöht und die Kraftstoffeffizienz verbessert.

Trotz seiner Komplexität benötigt ein Turbolader keine besondere Wartung oder Pflege. Er wird lediglich im Rahmen der Inspektionsarbeiten kontrolliert. Damit er ein Motorleben hält, sollten die Servicevorschriften des Fahrzeug- und Motorenölherstellers genau befolgt werden. Denn Turboladerschäden werden in erster Linie durch Ölmangel und Verschmutzungen hervorgerufen ( siehe Kasten S. 25), die sich durch eine regelmäßige Wartung vermeiden lassen. Dazu gehören die Einhaltung der Ölwechselintervalle, die Wartung der Ölfilteranlage, die Kontrolle des Öldruckes und die Reinigung der Luftfilteranlage.

Kurzfassung

Abgasturbolader sind ein wichtiger Bestandteil moderner Downsizing-Motoren, um aus wenig Hubraum viel Leistung zu quetschen und Emissionsgrenzwerte einzuhalten. Damit sie lange halten, sollten sie immer gut geschmiert werden.

Das schädigt den Turbolader

Todesursache Nummer eins für den Turbolader sind Schmierungsprobleme, wenn der Ölfilm reißt. Das kann durch verstopfte Ölkanäle, falsches Öl oder durch Verschmutzungen im Öl hervorgerufen werden.Fremdkörper im Motor schädigen den Turbolader, wenn sie die Turbinenschaufeln mit hoher Geschwindigkeit treffen. Das können abgerissene Bauteile oder auch Verkokungen sein, die sich mit der Zeit vom Zylinder lösen.Zugesetzte Diesel-Partikelfilter sorgen für einen zu hohen Abgas-Gegendruck, was wiederum auf das axiale Lager des Turbos drückt. Wird der Fehler nicht behoben, frisst sich das Turbinenrad schließlich ins Gehäuse ein.Gerade bei Ottomotoren können die Abgasturbinen des Turboladers sehr heiß werden. Der Motor sollte nach Fahrten unter hoher Last deshalb nicht sofort abgestellt werden, sondern einige Sekunden mit Standgas weiterlaufen, um den Lader beim Abkühlen weiter drehen zu lassen. Sonst kann die Öl-Lagerung der Welle durch Überhitzung irreparabel beschädigt werden.

- Ausgabe 11/2017 Seite 24 (1.2 MB, PDF)