Kurzfassung

Große Karosseriebauteile aus Aluminium-Druckguss sind weniger komplex und sparen Zeit in der Herstellung. Neben Tesla wollen künftig auch Volvo, Ford, Hyundai und Toyota auf das "Gigacasting" setzen.

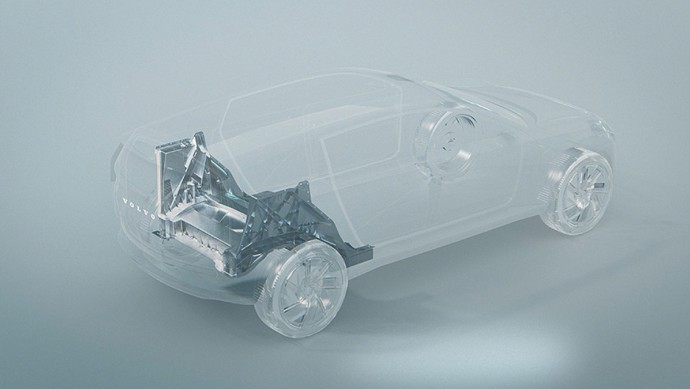

Elektroauto-Pionier Tesla macht vieles anders als die anderen Autohersteller. Und obwohl über den kalifornischen Autobauer viel geschimpft wird, gerade was die Qualität der Autos angeht, setzt Tesla dennoch oft Trends, die von anderen kopiert werden. So zum Beispiel die IT-Infrastruktur in Teslas, die auf einen performanten Rechner statt Dutzender Steuergeräte setzt. Und auch im Karosseriebau scheinen die Kalifornier mit dem Aluminium-Druckguss von besonders großen Bauteilen, bei Tesla "Gigacasting" genannt, einen neuen Trend zu setzen. Denn mehrere weitere Autohersteller wie Volvo, Ford, Hyundai und Toyota haben angekündigt, künftig auch einzelne Baugruppen der Karosserie durch ein einzelnes, großes Teil ersetzen zu wollen. Volkswagen hat sogar in Kassel ein Kompetenzzentrum für diese Fertigungsmethode eröffnet.

- Ausgabe 3/2024 Seite 024 (523.0 KB, PDF)

Aus 90 mach eins

Das aufwendige Schweißen, Fügen und Kleben von vielen Karosserieteilen, zum Beispiel im vorderen und hinteren Unterboden, wird durch einen einzigen Aluminium-Druckguss ersetzt. Das Verfahren hat für die Autobauer viele Vorteile. "Der Aluminium-Druckguss von großen Bauteilen hat den Vorteil, dass man mit einem Arbeitsgang vergleichsweise komplexe Bauteile fertigen kann. Man braucht viel weniger Einzelteile und kann mit einem einzelnen Arbeitsschritt ein komplexes Bauteil fertigen. Dadurch spart der Autohersteller Zeit und Geld. Zusätzlich spart das Verfahren eine Menge Material und Gewicht", sagt Detlef Wedemeyer vom Kraftfahrzeugtechnisches Institut und Karosseriewerkstätte in Lohfelden (siehe Interview weiter unten). Toyota nennt hier sogar konkrete Zahlen: So würde ein vorderer Unterboden momentan aus 90 und der hintere aus 85 Teilen bestehen. Mit dem Gießen besonders großer Strukturbauteile ließe sich das auf je ein Teil vorne und hinten reduzieren, was wiederum die Entwicklungskosten um 30 Prozent verringere. In Zukunft sei eine Halbierung möglich. Die Elektromobilität spielt dem Verfahren zudem in die Karten, denn Batteriegehäuse lassen sich auch aus Aluminiumguss fertigen.

Dabei ist der Aluminium-Druckguss im Automobilbau nichts Neues und wird schon seit vielen Jahren eingesetzt, beispielsweise für Einzelteile wie Radhäuser oder auch Längsträger. Durch die kontinuierliche Weiterentwicklung des Verfahrens bekamen die Fahrzeughersteller die Möglichkeit, immer größere Karosserieteile aus Aluminium-Druckguss zu fertigen. Das wird nicht zuletzt auch durch die Maschinenbauindustrie unterstützt, die immer größere und leistungsfähigere Maschinen bauen kann. Denn je größer die Bauteile werden, desto komplexer ist natürlich auch die Anforderung an die Maschinen und es ist ein enormer Druck in den Pressen erforderlich. Pressen mit bis zu 9.000 Tonnen Kraft, die in einem Arbeitsschritt ein Aluminium-Druckgussteil erzeugen können, stammen beispielsweise vom italienischen Zulieferer IDRA.

Erfahrungswerte fehlen

Trotz der Vorteile dieses Verfahrens gibt es durchaus kritische Stimmen, die behaupten, dass Gigacasting das Auto zum "Wegwerf-Produkt" werden lasse. Denn ein Auffahrunfall könnte den wirtschaftlichen Totalschaden bedeuten, weil der Austausch oder die Reparatur eines riesigen Einzelteils die Reparaturkosten deutlich erhöhen oder unmöglich machen könnte. "Es kommt darauf an, wie intelligent der Hersteller diese Teile schützt und ob er sie reparaturfreundlich gestaltet", sagt Carsten Reinkemeyer, Leiter Sicherheitsforschung am AZT (Allianz Zentrum für Technik) in Ismaning. Nach Ansicht des Experten sei das auch abhängig von der gewählten Legierung des Bauteils. Reparaturen von Aluminium-Druckgussteilen seien generell schwieriger als bei Stahlteilen oder gar unmöglich. Für die Reparatur seien besondere Qualifikationen und spezielle Geräte, beispielsweise zum Schweißen von Aluminium und eventuell zur Wärmenachbehandlung, notwendig, was nicht in der Fläche zu finden sei. "Ob eine Reparatur noch wirtschaftlich ist, hängt auch stark von dem Teil selbst, der Lage der Schadstelle beziehungsweise der örtlichen strukturellen Belastung und der Zugänglichkeit ab", so Reinkemeyer weiter.

Das AZT hat bereits eine Empfehlung zum konstruktiven Schutz der Großgussteile publiziert. Durch geeignete Crash-Elemente ließe sich die Schadenwahrscheinlichkeit der tief verankerten Baugruppe möglichst gering halten. Hier fehlten jedoch noch die Erfahrungswerte. Das erste Fahrzeug mit großen Gussteilen auf dem Markt, das Tesla Model Y, sei laut Reinkemeyer derzeit nicht auffällig. "Wir sehen allerdings auch ohne diese Teile bereits seit Längerem einen deutlichen Anstieg der Reparaturkosten bei Elektrofahrzeugen", so der Experte abschließend. In Sachen Recyclingfähigkeit könnte Gigacasting sogar Vorteile bringen. Jedoch ist eine Reparatur sicherlich die nachhaltigere Methode.

Fragen an ...

asp: Lassen sich besonders große Karosserieteile überhaupt noch reparieren?

Detlef Wedemeyer: Abhängig von Art und genauer Lage der Beschädigung, sind Reparaturen im Grundsatz durchaus möglich. Die Reparaturfähigkeit oder eine Möglichkeit zur Reparatur muss für solche Bauteile aber schon bei der Entwicklung berücksichtigt werden. An den großen und komplexen Bauteilen unterliegen verschiedene Bereiche sehr unterschiedlichen Beanspruchungen. Um die einwandfreie Funktion auch nach der Instandsetzung sicherstellen zu können, sind die Reparatur-Möglichkeiten hierfür innerhalb des Bauteils abgestuft. Bei Schäden in den höchst beanspruchten Bereichen ist keine Reparatur zugelassen, das gesamte Teil muss dann erneuert werden. In anderen Bereichen sind unterschiedliche Reparaturverfahren aber möglich. Auch die Möglichkeit eines Teilersatzes ist vorgesehen - in ähnlicher Form wie auch schon bei herkömmlichen Konstruktionen.

asp: Können Sie ein Beispiel für eine Reparatur nennen?

D. Wedemeyer: Es gibt beispielsweise beim Tesla Model Y die Möglichkeit, das Endstück des hinteren Längsträgers als Teilersatz zu erneuern. Hierbei wird dann ein Bereich anhand der vorgegebenen Schnittlinien abgetrennt und ein Reparaturteil angeklebt, vernietet oder verschraubt. Je nach Beschädigung sind bei diesem Fahrzeug in einigen Bereichen auch Schweißarbeiten zulässig. Hierbei sind aber sehr genaue Vorgaben einzuhalten, um auch nach der Instandsetzung die notwendige Festigkeit des Bauteils gewährleisten zu können.

asp: Wo können sich Kfz-Betriebe über Reparaturen informieren?

D. Wedemeyer: Die erste Anlaufstelle sind die Reparaturleitfäden der Fahrzeughersteller, die erklären, wie bei der Reparatur nach Herstellervorgaben vorzugehen ist. Die Mitarbeiter eines Karosseriefachbetriebs sollten hier natürlich auch auf dem aktuellen Stand der Technik sein.

asp: Benötigt die Werkstatt neue Werkzeuge?

D. Wedemeyer: Aktuell sehe sich da keinen Unterschied zur Reparatur von herkömmlichen Teilen. Werkstätten sollten sich aber informieren, welche Fügetechniken angewendet werden, und sich in dem Bereich weiterbilden. Das kann durchaus die Reparatur und den Werkzeugbedarf beeinflussen. Dasselbe gilt für die Klebetechnik. Da braucht man im Regelfall aber kaum spezielles Werkzeug. Für eine sichere Umsetzung sind aber umfangreiche Kenntnisse der Klebetechnik erforderlich und der Faktor Weiterbildung spielt eine große Rolle.