Mit induktivem, also kabellosem Laden von Elektroautos greift der Stuttgarter Automobilzulieferer Mahle ein Thema auf, dass bereits etliche Hersteller auf dem Schirm hatten. Wir erinnern uns: Schon 2014 kündigte Mercedes ein induktives Ladesystem für die Plug-in-Version der S-Klasse an. BMW brachte 2017 sogar ein System für den 530e heraus. Was daraus wurde? Nichts. In der Versenkung verschwunden.

"Die Systeme hatten schon deshalb keine Zukunft, weil sie proprietär ausgelegt waren", sagt Volker Schall, der bei Mahle in Stuttgart die Entwicklung des induktiven Ladens betreut. "Ein BMW konnte nur mit dem BMW-System laden, der Mercedes nur mit Mercedes-Technik." Auch die Begrenzung auf 3,7 kW sei nicht gerade hilfreich gewesen. "Es war klar, dass sich das nicht durchsetzt."

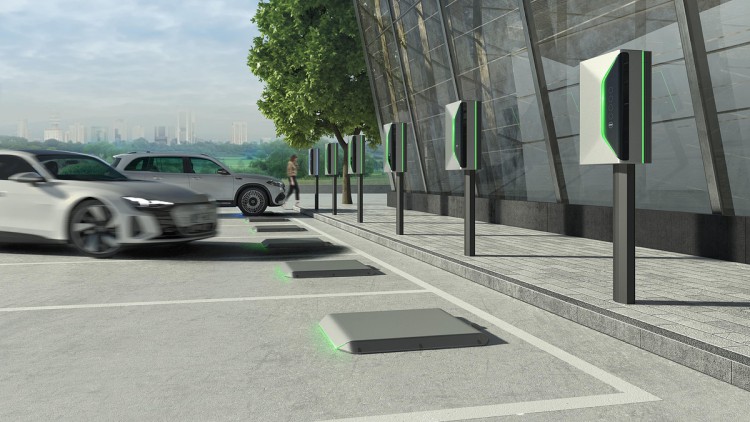

Das Mahle-Prinzip, das aus einer von Siemens beigesteuerten Bodenplatte und einem Empfänger zwischen Vorderachse und Batterie besteht, soll in allen E-Autos funktionieren. Bei Schnee und Eis genauso wie mit verschmutzter Platte. Vor allem aber soll der Strom kontinuierlich mit 11 kW fließen. Aber auch stärkere Ströme seien denkbar, bis hin zu mehreren hundert kW, beispielsweise für Nutzfahrzeuge. Den Wirkungsgrad gibt Mahle mit 92 Prozent an, kaum niedriger als beim Laden mit Kabel.

Technik für die Erstausrüstung

Allerdings will der Zulieferer die Technik nicht als Nachrüstlösung, sondern für die Erstausrüstung anbieten, da jedes Fahrzeug darauf angepasst werden muss. Schon deshalb, weil der Empfänger so eingebaut werden muss, dass er die Bodenfreiheit nicht einschränkt. Außerdem muss die Technik in die Bordelektrik integriert werden. Noch hat kein Hersteller angebissen. Deshalb wird’s wohl noch etwas dauern, bis es in Serie geht.

Dabei ist die Idee naheliegend, ein Elektroauto ohne Wallbox, ohne Kabel und ohne Stecker mit Strom zu versorgen: kein Verschleiß, keine herumhängenden Kabel, keine Gefahr von Fehlbedienung.

Anwendungen gäbe es zuhauf. Die meisten Menschen denken wahrscheinlich zuerst an das bequemere Laden zuhause. Doch die eigentlichen Potenziale liegen im gewerblichen Bereich. Taxistände, Flughäfen, Speditionshöfe, autonome Shuttle – überall, wo Fahrzeuge nicht sehr lange stehen oder öfters den Standort wechseln, könnten sie schnell und unkompliziert ihre Akkus füllen. Schon deshalb, weil die Technik immer an der gleichen Stelle platziert wäre: Vorne zwischen den Rädern. Und nicht wie bei den kabelgebundenen Stromanschlüssen, die mal vorne oder hinten, mal links oder rechts montiert sind.

Das umständliche Rangieren an der Wallbox oder Ladesäule entfällt also. Stattdessen peilt der Fahrer den Stellplatz an und hält auf die Platte zu. Erst wenn er die nicht mehr sieht, beginnen Auto und Magnetsensoren der Bodenplatte miteinander zu kommunizieren. "Wir wollen nicht, dass der Fahrer durch ständiges Piepsen zu früh abgelenkt wird. Beispielsweise, wenn er in einem Parkhaus an mehreren Ladeplatten vorbeifährt", sagt Entwicklungsingenieur Thiemo Lämmle. Ob letztlich Pfeile im Fahrzeugdisplay oder ein Kamerabild den Weg für die letzten Zentimeter weisen, oder ob das Auto gar vollautomatisch per Parkpilot gelenkt wird, müsste der Automobilhersteller entscheiden. Wichtig sei nur, dass sich die Platten exakt übereinander befinden. Erst dann werde das Magnetfeld aufgebaut, das den Strom überträgt.