Kurzfassung

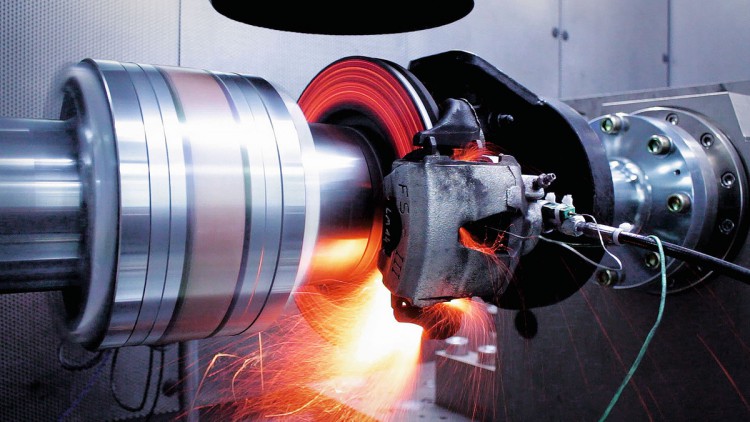

Bosch-Bremsbeläge für den Aftermarket durchlaufen ein hartes Testprogramm, bevor sie in den Markt kommen. Dabei werden immer wieder neue und weiter optimierte Materialmischungen ausprobiert.

Bosch und Bremse - das passt zusammen. Denn Bosch hat die Bremstechnologie schon einige Male entscheidend weiterentwickelt und gehört heute zu den wichtigsten OE-Zulieferern bei Bremsen und Produkten rund um die Bremse. Darüber hinaus versorgt Bosch den Aftermarket mit Bremsprodukten auf OE-Niveau.Zu den wichtigsten Meilensteinen gehören die Entwicklung von ABS (Antiblockiersystem) Ende der Siebzigerjahre und die spätere Weiterentwicklung ESP (Electronic Stability Program) 1995. Neben den elektronischen Systemen haben Bosch-Entwicklungen immer wieder auch die sichere Wirkung der übrigen Bremsenkomponenten verbessert. So erreichte Bosch 1983 mit dem High-Carbon-Guss für Bremsscheiben deutlich verbesserte Bremsleistungen für leistungsstarke Fahrzeuge. Zahlreiche Innovationen flossen zwischen 2001 und 2012 auch in die Entwicklung des Bremssattels ein. 2016 präsentierte Bosch die neuen Hochleistungs-Bremsflüssigkeiten ENV6 und ENV4, die sicherstellen, dass moderne Bremssysteme schneller ansprechen und jederzeit volle Leistung bringen.

Besuch im Bremsenlabor von Bosch Mobility Aftermarket

Bildergalerie

Bildergalerie

- Ausgabe 3/2024 Seite 020 (722.3 KB, PDF)

Der Belag ist entscheidend

Auch bei den Bremsbelägen hat Bosch mit innovativen Fertigungstechniken und neuen Materialkombinationen immer wieder Fortschritte erzielt. Bei der Belagentwicklung sind die von Land zu Land sehr unterschiedlichen nationalen Verkehrsgesetze zu berücksichtigen, zudem auch erlaubte Höchstgeschwindigkeiten und Umweltschutzvorschriften. Bosch produziert daher viele Bremsbeläge speziell für regionale Anforderungen. So haben die US-Bundesstaaten Washington und Kalifornien bereits 2010 Gesetze zur zukünftigen Regulierung insbesondere von Kupfer in Bremsbelägen angekündigt. Bosch-Ingenieure haben daraufhin eine kupferfreie Bremsbelagmischung entwickelt, die 2014 zum Patent angemeldet und als erster kupferfreier Bremsbelag auf den Markt gebracht wurde, acht Jahre vor Inkrafttreten der Gesetze. Auch in der EU bietet Bosch bereits kupferfreie Bremsbeläge an, obwohl sie hier noch nicht gesetzlich vorgeschrieben sind.

"Weltweit unterhält Bosch drei Labore dieser Art, in Nordamerika, Europa und China. "

Andreas Mayer, Bosch

Bosch Mobility Aftermarket verfügt über ein internationales Entwicklungs-, Test- und Produktionsnetzwerk und investiert in weiter zunehmende Entwicklungskapazitäten für das Ersatzteilgeschäft. Wir waren im Testcenter in Karlsruhe zu Besuch und durften hinter die Kulissen blicken. Hier werden unterschiedliche Bremsbeläge in Kleinstmengen hergestellt und getestet. Alle Produktionsschritte eines Bremsbelages können in der "Manufaktur" dargestellt werden: Mischen von Rohstoffen, Pressen und Aushärten, die anschließende Bearbeitung und die abschließende Wärmebehandlung (Scorching). Dieser Schritt ist wichtig: Die thermische Behandlung der Bremsbeläge bei Temperaturen über 600 Grad Celsius sorgt dafür, dass die Bremsbeläge nach dem Einbau sofort belastbar sind.

Die Bosch-Tests übertreffen die gesetzlichen Anforderungen, die in der europäischen Norm ECE-R90 festgelegt sind; die Norm verlangt Tests bezüglich Abscherfestigkeit, Druckempfindlichkeit, Geschwindigkeitssensibilität und Temperaturwiderstands-Fähigkeit. Darüber hinaus testet Bosch auch noch die Wärmeleitfähigkeit, den Bremseffizienznachlass (Fading), Bremsvibrationen, Geräuschverhalten, Verschleiß und die Simulation extremer Bremssituationen.

Karlsruhe führend bei der Entwicklung von 'low met'-Belägen

Andreas Mayer, Leiter Produktbereich Bremse bei Bosch Mobility Aftermarket: "Weltweit unterhält Bosch drei Labore dieser Art, jeweils eines in Nordamerika, Europa und China. Diese geografische Verteilung ermöglicht es uns, besser auf marktspezifische Anforderungen einzugehen und einen effektiven Erfahrungsaustausch zwischen den Regionen zu gewährleisten, um neue Trends schneller zu identifizieren. Karlsruhe übernimmt dabei die weltweite Führung bei der Entwicklung von sogenannten 'low met'-Belägen." Jährlich werden mehrere Dutzend verschiedene Rezepturen erprobt, von denen nur die besten den Weg zur Serienfertigung finden.

In Karlsruhe konzentrieren sich die Ingenieure vorrangig auf die Entwicklung von Aftermarket-Produkten. Jedoch wird das Prüffeld teilweise auch zur Erprobung von Komponenten für die Erstausrüstung genutzt. "Ein Großteil unserer Entwicklungsmitarbeiter hat zuvor Erfahrungen in der Erstausrüstung gesammelt", erklärt Andreas Mayer. Was in welchen Mengen in den Belägen steckt, bleibt Betriebsgeheimnis. Bis zu 25 unterschiedliche Stoffe sind im Bremsbelag zu finden.